M10 水泥砂浆保护层施工规范与土工膜防护要点

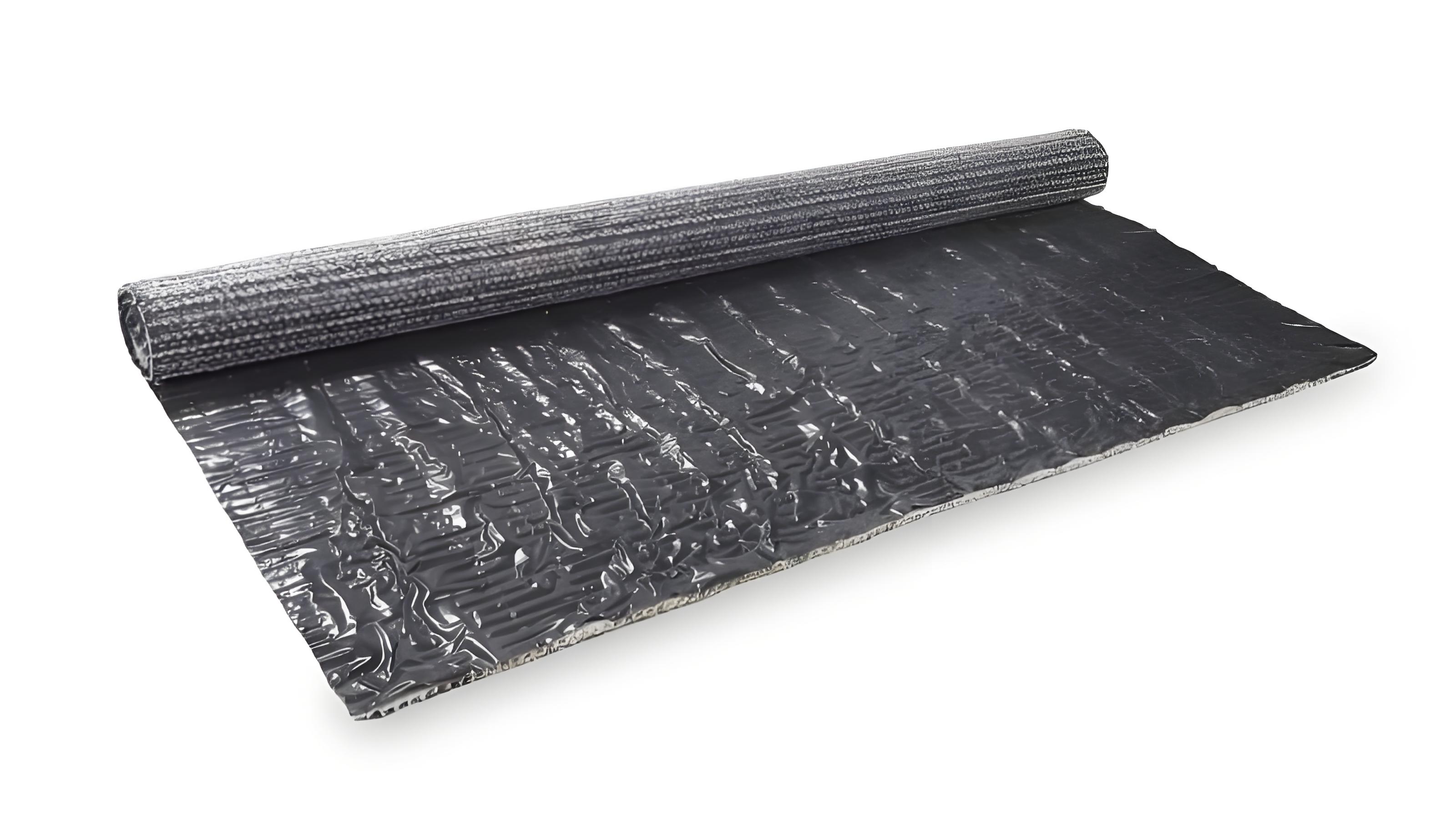

在复合土工膜防渗系统中,保护层是保障土工膜长期稳定运行的关键屏障。本工程采用 M10 水泥砂浆作为土工膜保护层,需通过标准化施工流程,实现对土工膜的全方位防护,同时确保保护层自身结构稳固,避免因施工不当引发连锁质量问题。以下为详细施工规范与防护要求:

一、保护层基础参数与材料特性

本次保护层采用强度等级为M10 的水泥砂浆,该材料具有良好的抗压强度(标准养护 28d 抗压强度不低于 10MPa)、耐久性及抗渗性,能有效抵御外界环境对土工膜的侵蚀。保护层设计厚度为70cm,此厚度可平衡防护性能与施工经济性,既能抵御机械冲击、紫外线辐射,又能避免因厚度过大导致的自重开裂问题,为土工膜提供充分的物理防护屏障。

二、保护层铺设核心工艺要求

(一)材料铺设与夯实控制

- 均匀布料:水泥砂浆需采用机械搅拌(搅拌时间不低于 2min),确保配比均匀(水泥、砂、水按设计配合比精准计量),铺设时通过专业布料设备分阶段摊铺,每阶段摊铺厚度控制在 20-30cm,避免一次性摊铺过厚导致底部砂浆初凝、分层离析。

- 夯实作业:每一层砂浆铺设完成后,需立即采用小型振动夯实机(激振力不小于 3kN)进行全面夯实,夯实次数不少于 3 遍,且夯实轨迹需重叠 1/3,确保保护层夯实度达到95% 以上(通过环刀法取样检测,压实度偏差不超过 ±2%)。夯实过程中需避免夯实机直接接触土工膜,可在膜面铺垫 3-5cm 厚的细砂缓冲层,防止机械冲击损坏膜体。

(二)特殊场景防护措施

在保护层铺设期间,若需穿越土工膜区域运输物料(如砂石、水泥等),必须采取严格的临时防护措施:

- 临时保护层设置:在运输路径的土工膜表面,预先铺设200g/㎡以上的短纤针刺土工布或 0.3mm 厚的 HDPE 土工膜作为临时防护层,临时防护层搭接宽度不小于 50cm,且采用胶带密封接缝,防止物料尖锐边角划伤土工膜。

- 运输管控:运输车辆需选用轻型货车(载重不超过 5t),行驶速度控制在 5km/h 以内,严禁急刹车、急转弯;车辆行驶路径需固定,避免随意碾压未防护的土工膜区域,必要时设置警示标识与引导路障,确保运输作业不对膜体造成损伤。

三、保护层验收标准与质量管控

(一)分层验收流程

每一层保护层铺设并夯实完成后,需在 24h 内开展分层验收,验收内容包括:

- 厚度检测:采用钻孔取样法(取样间距不超过 10m,每 100㎡不少于 3 个检测点),检测保护层实际厚度,要求厚度偏差不超过 - 5%(即最小厚度不低于 66.5cm),且同一区域厚度极差不超过 5cm。

- 结合性检查:通过目视观察与锤击检测,检查保护层与土工膜的结合情况,要求无空鼓、脱层现象(锤击声音清脆无闷响);若发现局部空鼓面积超过 0.1㎡,需将空鼓区域剔除至密实层,重新铺设砂浆并夯实,验收合格后方可进行下一层施工。

(二)后期质量保障

保护层全部铺设完成后,需进行为期 7d 的洒水养护(每天洒水 2-3 次,保持表面湿润),防止砂浆因水分过快蒸发产生收缩裂缝;养护期间严禁在保护层表面堆放重物或进行机械作业,待砂浆强度达到设计强度的 70%(约养护 5d 后),方可开展后续工程施工。

四、保护层防护功能与工程意义

M10 水泥砂浆保护层的设置,对土工膜防渗系统具有多重关键作用:

- 物理防护:可有效隔绝紫外线照射(避免土工膜老化降解)、机械摩擦与冲击(防止施工或运营期间的硬物划伤),延长土工膜使用寿命(从常规 10 年提升至 20 年以上)。

- 化学防护:能阻挡土壤中腐蚀性离子(如氯离子、硫酸根离子)与土工膜的接触,降低膜体化学老化风险,尤其适用于盐碱地、垃圾填埋场等腐蚀性较强的工程环境。

防渗增效:保护层自身的抗渗性能可与土工膜形成 “双重防渗体系”,即使土工膜局部出现微小破损,保护层也能延缓渗漏速度,为后期维修争取时间,显著提升整个防渗系统的可靠性,保障工程长期稳定运行。

首页

首页 电话

电话 QQ

QQ 联系

联系