材料到检测双控!动态蠕变试验 + 原位直剪,加筋路基耐用性再升级

施工参数的科学优化与全流程质量控制是保障加筋效果的核心环节。该过程需结合理论分析、数值模拟及现场实测数据,构建“设计—施工—监测”的闭环体系。参数优化以沉降控制与经济性平衡为目标,主要涉及格栅层数、铺设间距及预张力等关键参数。基于弹性地基梁理论,建立新旧路基差异沉降预测模型。参数敏感性分析发现,格栅模量与层数对沉降控制效果呈正相关,但边际效益递减。

工程实践表明,当层数超过3层时,沉降改善率增幅不足5%,而成本增加20%以上。因此,合理的层数选择需通过多目标优化算法确定。例如,某工程通过遗传算法优化得出,3层格栅(层距分别为0.6m、0.8m、0.6m)组合的综合效益最优,较单层方案节省成本12%。

现场试验法是验证参数合理性的重要手段。在G107国道加宽工程中,通过埋设压力盒与测斜仪发现,当格栅预张力从1%提升至2%时,界面剪应力峰值增加15%,但预张力超过3%时,土体损伤风险显著上升。结合有限元模拟结果,最终确定预张力取值为1.5%~2.0%。

(二)质量控制

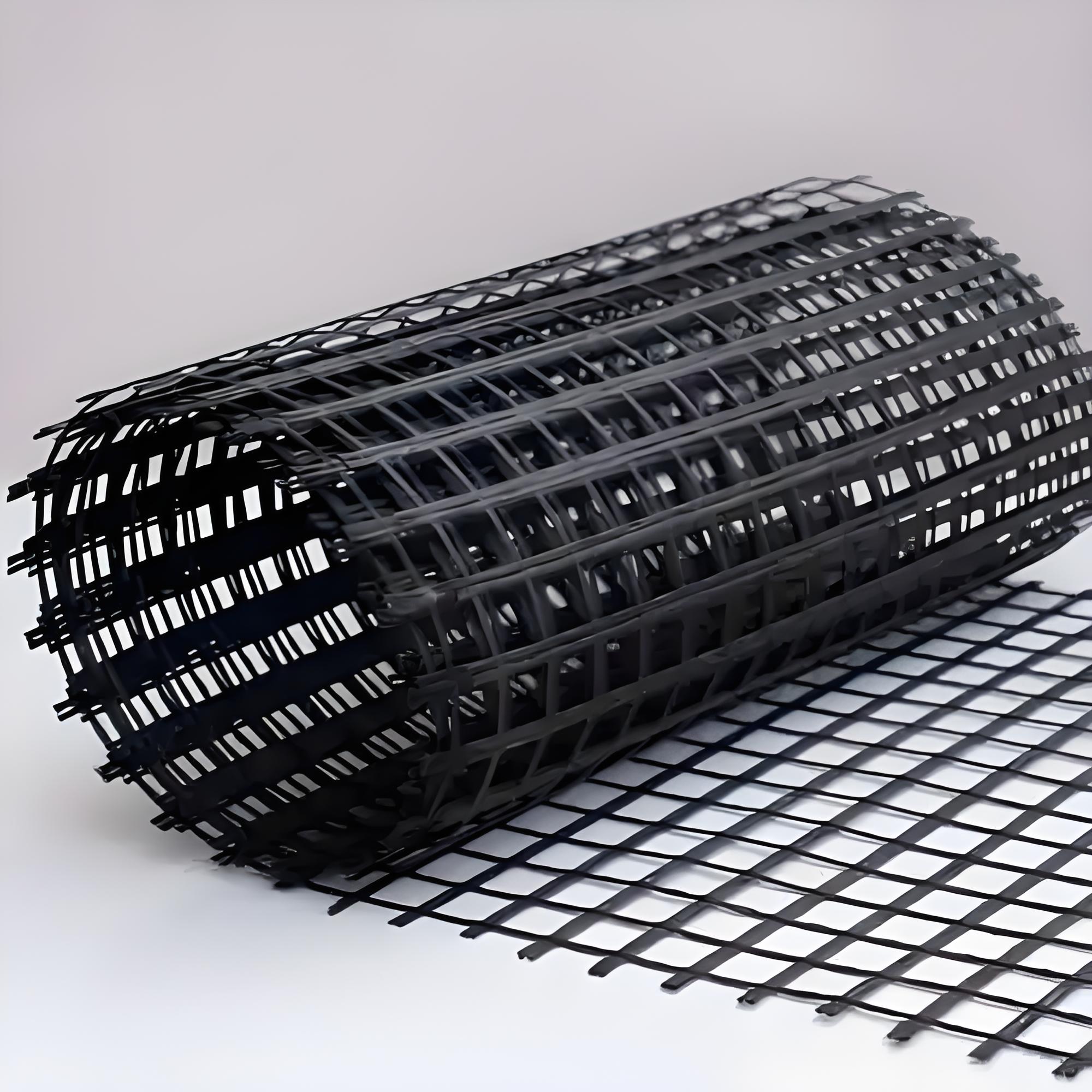

质量控制贯穿施工全过程,包含材料质量、施工工艺及实体检测三大维度。材料进场时采用双控标准:除常规力学性能检测外,增加动态蠕变试验(加载应力为设计值的70%,持续1000h),确保材料长期性能稳定。施工过程中,应用北斗定位系统实时监控格栅铺设位置,定位精度达±2cm,结合无人机影像分析,实现铺设质量的数字化验收。实体质量检测采用多技术融合手段:通过探地雷达扫描格栅分布形态,其检测深度可达3m,分辨率为0.1m;利用瑞雷波法测试加筋土体剪切模量,较传统钻孔取芯效率提升5倍;界面抗剪强度则通过原位大型直剪试验(剪切面积为0.5m×0.5m)直接测定,确保摩擦系数不小于0.65。加筋区与非加筋区检测数据对比显示(表3)。在参数优化与质量控制的协同作用下,路基加宽工程的长期稳定性得到显著提升,为后续路面结构的耐久性奠定了坚实基础。

同类文章排行

- 防渗土工膜铺设全流程解析!5 步避开 90% 工程隐患,防水效果提升 3 倍

- 影响复合土工膜材料耐久性的主要因素有哪些?

- 如何加强渠道防渗工程的质量管理以HDPE土工膜为例

- 蓄水池防渗中,塑料类和复合土工膜均有应用

- 复合土工膜在渠道防渗节水改造中的应用

- 渠道中应用土工膜连接的质量控制要点

- 公路工程中土工布的物理特性有哪些?

- 鱼塘养殖土工膜施工经验介绍

- 土工膜轧花成糙法和化学发泡成糙方法有什么区别

- 双缝热熔焊接和单缝挤压焊接的规范要求

最新资讯文章

- 新型材料在乡镇污水管网施工中的应用优势

- 玻纤格栅三层铺设+1.8% 预张力!路基弯沉值降 40%,还符合 JTG D30 规范

- 材料到检测双控!动态蠕变试验 + 原位直剪,加筋路基耐用性再升级

- 土工格栅加筋技术在公路路基加宽工程中的应用流程

- 差异沉降不用愁!土工格栅靠这招让路基刚度飙升,玻纤款性能碾压 PP/HDPE

- 土工膜铺设4大关键操作,从测量裁剪到固定密封全标准

- 攻克高坝渗漏难题!复合土工膜延伸至坝顶,四大设计细节曝光

- 水泥还能做‘布’?三维纤维 + 特种水泥,这款防水防火毯要改写基建规则

- 能卷能剪的‘混凝土布’!洒水就变硬,24 小时搞定边坡防护,这黑科技太绝了

- 从进场到修补:HDPE 膜碎石施工 8 大核心准则,杜绝渗漏隐患

首页

首页 电话

电话 QQ

QQ 联系

联系